INSIGHTS

MHI’s unique perspective on the global trends impacting technology, industry, decarbonization, and more.

Smart Infrastructure

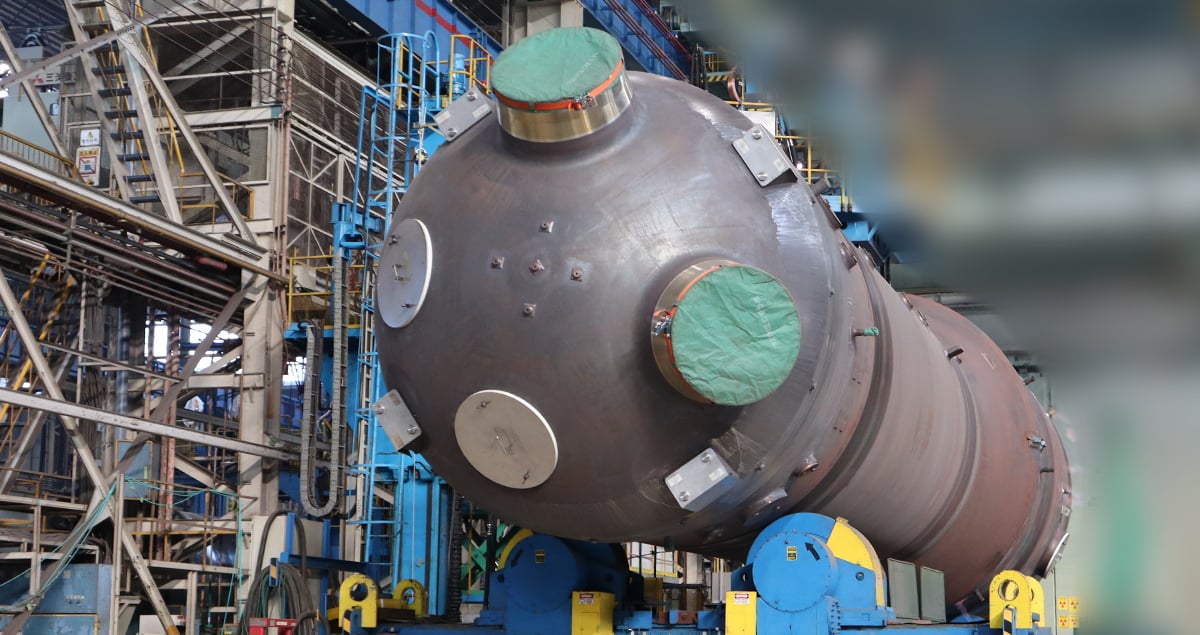

Energy Transition

Energy Transition

Energy Transition

Energy Transition

Smart Infrastructure

Energy Transition

Security & Exploration

Energy Transition