国内有数の研究施設・設備

様々な事業分野に対応する幅広いスケールの研究施設で、社会実装に向けた安全・安心・快適の確かさを実証すること。

-

エナジートランジション

-

- 大型燃焼試験設備

- 大型燃焼炉、先進燃焼計測、大規模解析を組合わせて燃焼試験を行う設備

-

- ブローダウン燃焼試験装置

- 空気や燃料の調整により、実機条件を再現可能な燃焼試験設備

-

- CO2回収パイロット装置

- アミン吸収液を用いたCO2回収プロセスの各構成要素について、実機性能への影響評価を行う設備

-

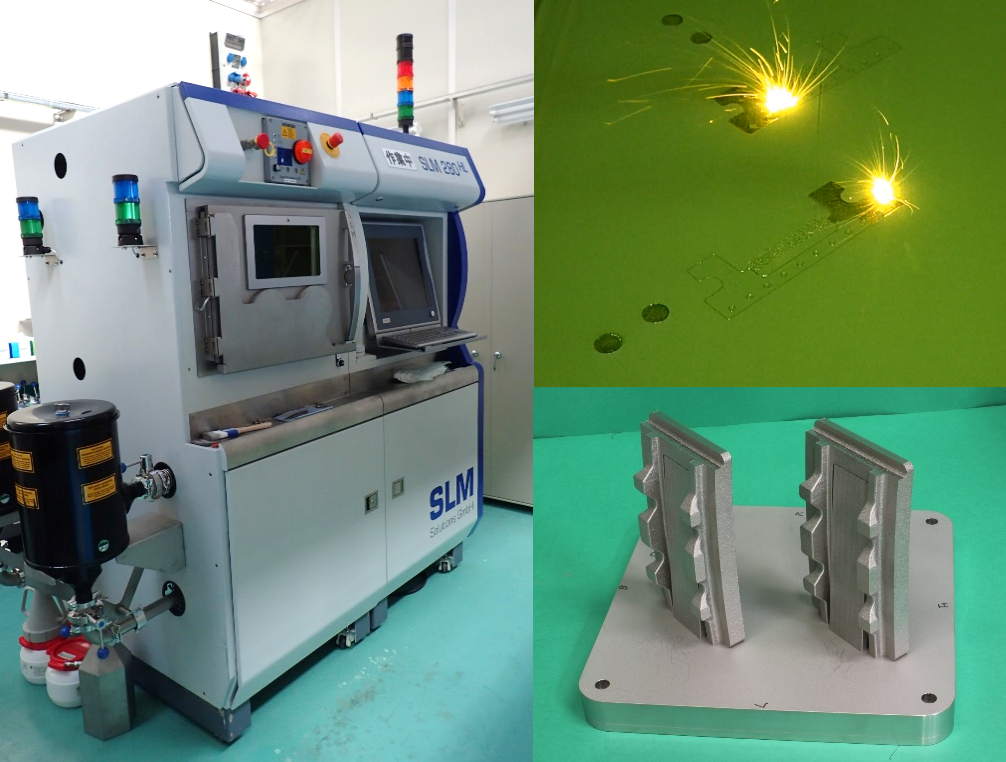

- AM装置(Additive Manufacturing)

- AM製品の設計、製造、解析、適用等の技術開発を行う装置

-

安全・安心な社会の構築

-

- 大型三次元振動台

- 数百kgから数十tonの大型構造物の加振試験が可能な大型振動台

-

- 風洞設備

- そよ風から強風まで様々な風による流体現象を検証する大型実験設備

-

- 耐航性水槽

- 船舶や海洋構造物の性能試験を行う世界最大級の水槽設備

-

- 非破壊検査装置

- 渦電流や超音波を用いて、製品を壊さずにその健全性を評価する装置

-

電化・知能化

-

- 物流実験センター

- 荷取・荷置用トラックやAGFを常設し、デモ走行や新規開発技術の実機検証を行う場

-

- 大容量/高速モータ評価設備

- 大容量/高速モータの回転数・トルク特性の取得、システム動作確認を行う設備

-

- 電磁波解析及び測定システム

- 無線通信システムの設計のための解析、検証試験を行う装置