材料調査・検査

装置及び現地作業

最新鋭の装置と、熟練された職人技で所内・現地工事に対応します。

- 光学顕微鏡観察

- 電子顕微鏡観察(SEM、EPMA)

- X線回折

- 金属材料、溶接部成分の同定(蛍光X線、赤外吸収法、ICP等)

- 疲労破面、脆性破面、延性破面等の各種破面調査

サンプルの大小に関係なく、そのままの形で支給していただくだけで、 サンプル切断・試験片加工も含む金属材料に関する試験・調査への対応が可能です。お気軽にお問い合わせください。

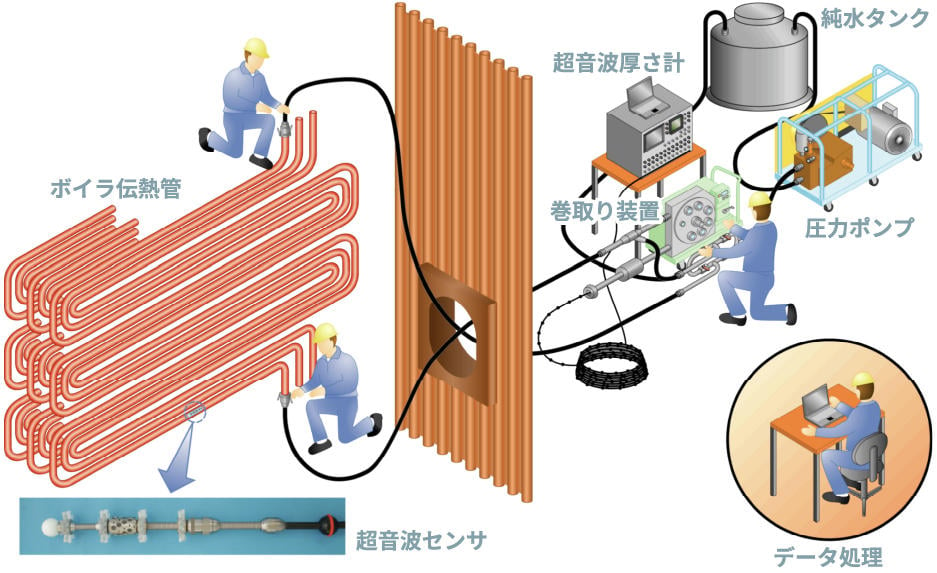

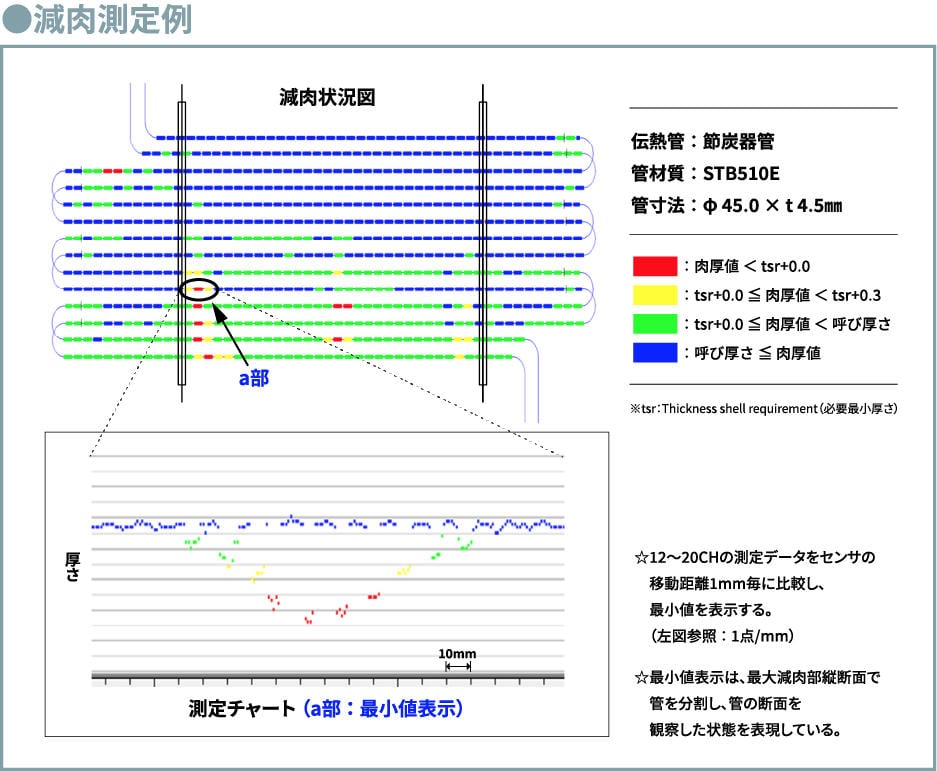

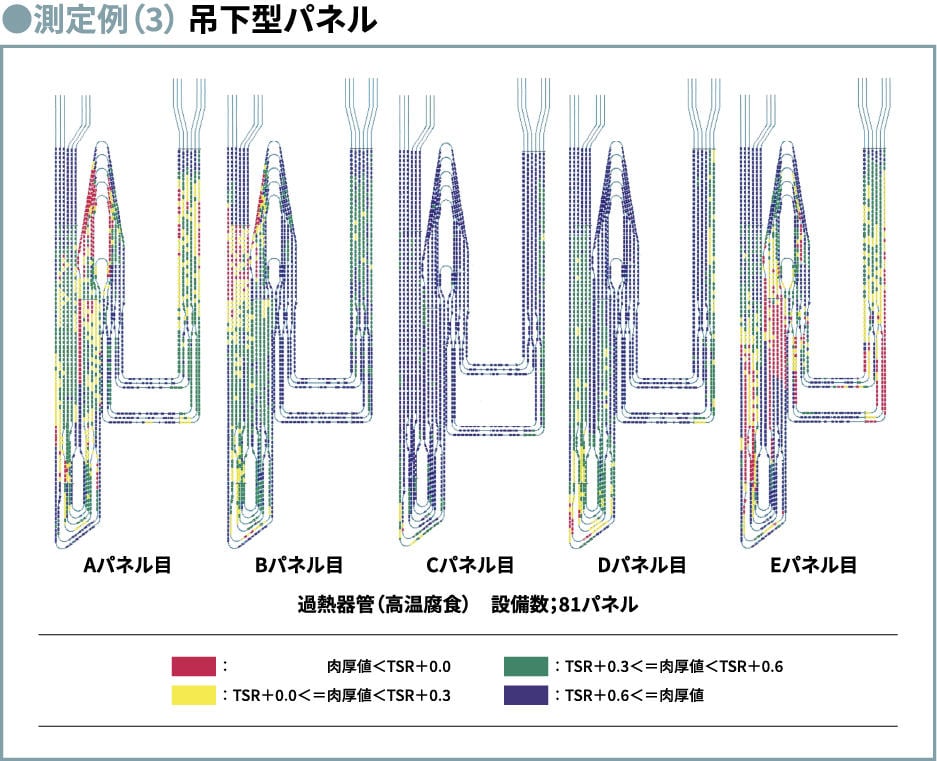

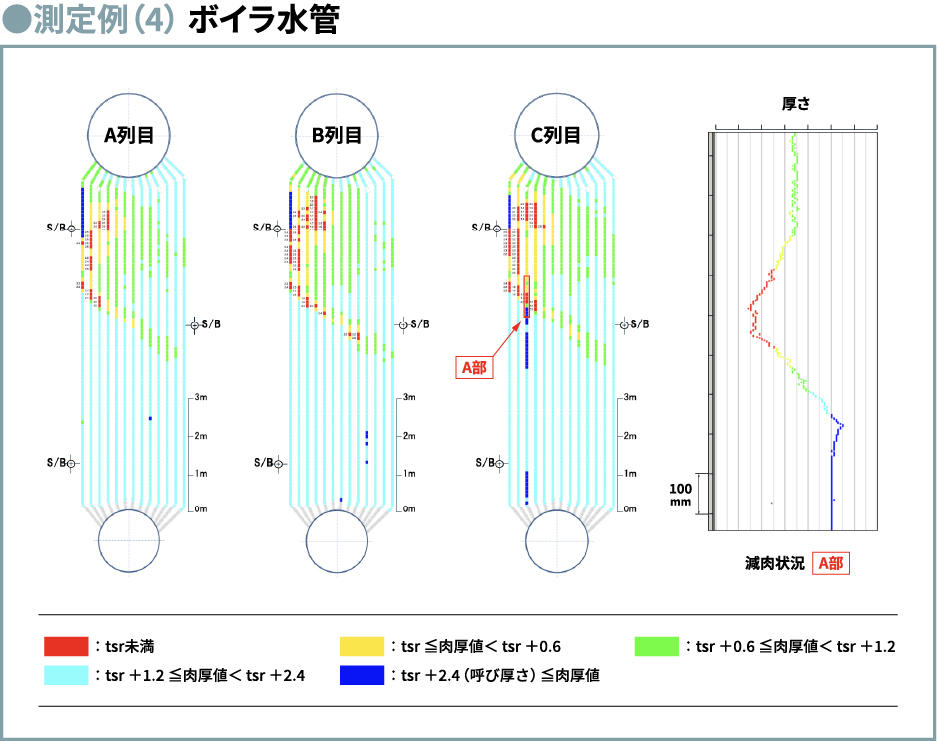

厚さ計測(インナーUT)

超音波水浸法で

ボイラ管の厚さを測定する

世界唯一のシステム。

概要

火力ボイラの過熱器管、再熱器管そして節炭器管などでは、超音波法による検査が定期的に行われています。しかし、検査のためのスケール除去などに時間を要し、狭隘部では検査できない所もあります。インナーUTは、管の内側から超音波水浸法でボイラ管の厚さを測定する世界唯一のシステムで、ボイラ伝熱管の外面減肉管理の信頼性を向上させるものです。

装置の特徴

- ボイラチューブの全周・全長にわたり連続して厚さ測定が可能

- 測定ピッチ:軸方向:1mm

- 円周方向:最大20点同時計測

- スパイラルフィンチューブや局部減肉管の厚さ測定が可能

- 検査員が接近できないパネル内部の検査が可能

- ボイラチューブの研磨作業や足場架設が不要

- 吊下型パネル、ボイラ水管への適用も可能

適用範囲

- 伝熱管の厚さ:1.2~20mm

- 伝熱管の内径:19~100mm

注)ボイラ伝熱管のすべてと化学プラント大径管に適用可 - 伝熱管の長さ:最大200m

- 伝熱管の曲率半径:35mm以上

- 伝熱管の段数:最大30段

- 測定精度:±0.1mm

- 測定速度:最大200mm/s(500m/台/日)

- ベンド部の測定:曲率半径55mm以上測定可

注)ベンド外側(背側)の中心線上のみの測定可

動画でご紹介いたします

よくあるご質問

- 1日当たりの測定距離は?

- 最大500mが可能です。(1台 作業時間10時間/日)

- 1工事当たりの最大検査(実績)長さは?

- 1工事として60kmの実績があります。(4台の装置を昼夜交代で約20日間)

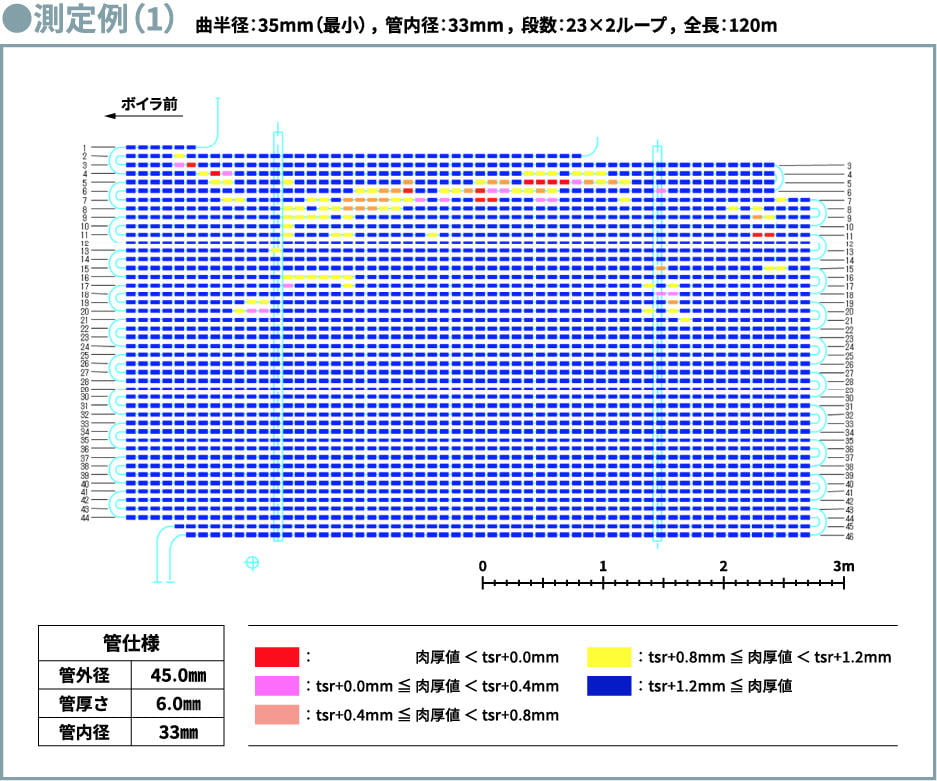

- 曲げ半径が一番小さいパネルは?

- 曲げ半径35mm以上のパネルであれば測定可能です。

例)管内径33mm、曲げ半径35mm、段数23段、全長120m(測定例1参照)

例)管内径22mm、曲げ半径35mm、段数22段、全長90m

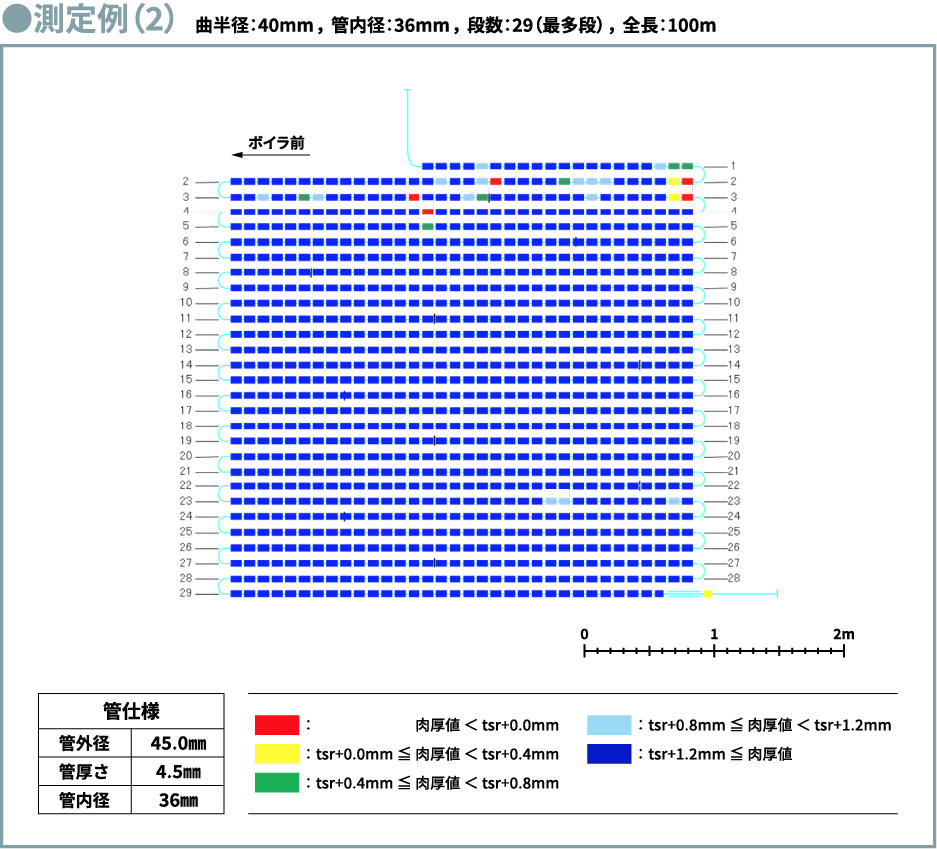

- 段数が一番多いパネルは?

- 29段の事例があります。

例)管内径36mm、曲げ半径40mm、段数29段,全長100m(測定例2参照)

- 長さが一番長いパネルは?

- 全長200mの事例があります。

例)管内径36mm、曲げ半径62.5mm、段数26段、全長200m

以上のように,インナーUTは曲げ半径35mm以上であれば,チューブの長さに関係なく検査が可能ですが,内径によっては一部測定困難の場合も想定されますのでご相談ください。

材料・製造

概要

原子力発電所・火力発電所を構成する様々な構造物、機器の材料・強度面からの評価と寿命診断・信頼性の実験計測のニーズにお応えいたします。 また、溶接、加工など製造技術、生産シミュレーション技術などのニーズにもお応えします。

材料試験、材料調査・評価

- 火力・原子力・ガスタービン等の材料評価

- 各種組織試験(光学顕微鏡)

- 非破壊検査(PT、MT、UT)

- 機器材料損傷時の原因究明調査

技術のキーワード

材料調査、強度、疲労、クリープ、金属組織、溶接、溶射、耐熱鋼、特殊鋼、セラミック、レーザ、技術コンサルタント